|

Hình ảnh Thông tin cần biết Thống kê truy cập

Online: 7

Truy cập: 4.787.173

|

Hiện trạng và giải pháp cải thiện MTLĐ tại một số doanh nghiệp đóng, sửa chữa tàu thủy ở Việt NamThứ Sáu, 06 Tháng Bảy 2012 2:17 CHLê Vân Trình Nguyễn Trinh Hương Viện KHKT Bảo hộ lao động Đặt vấn đề Với đường bờ biển dài trên 3.200 km, nhiều sông dài và chi phí nhân công thấp, nước ta có một tiềm năng lớn để phát triển ngành công nghiệp đóng tàu và Chính phủ cũng đã quyết định đưa đóng tàu trở thành một ngành xuất khẩu mũi nhọn. Theo đánh giá của Bộ Công Thương, đóng tàu nằm trong nhóm hàng xuất khẩu mới của Việt Nam, là ngành được đánh giá là có tiềm năng và được sự đầu tư tập trung của nhà nước thông qua nhiều dự án và khoản vay để đầu tư phát triển quy mô lớn.

Tuy nhiên, trừ một vài nhà máy đầu tư công nghệ mới, nói chung ngành đóng tàu vẫn trong giai đoạn phát triển ban đầu do cơ sở hạ tầng còn nghèo nàn và công nghệ thô sơ. Điều kiện lao động của công nhân ngành đóng tàu, đặc biệt ở các doanh nghiệp vừa và nhỏ, doanh nghiệp ngoài quốc doanh rất khắc nghiệt, lao động nặng nhọc và tiềm ẩn rất nhiều nguy cơ gây tai nạn lao động (TNLĐ) như điện giật, trượt chân, ngã cao, vật rơi, va đập, đứt chân, đứt tay… và ảnh hưởng xấu đến sức khỏe, gây bệnh tật cho người lao động (NLĐ), thậm chí là bệnh nghề nghiệp như bụi phổi-silic, điếc nghề nghiệp, viêm phế quản mãn tính. Hiện nay ở nước ta, bệnh bụi phổi-silic và bệnh điếc nghề nghiệp là hai loại bệnh nghề nghiệp có số lượng người mắc cao nhất. Bên cạnh những tác động trực tiếp đến NLĐ, ngành công nghiệp này còn có những ảnh hưởng đến chất lượng môi trường không khí và sức khỏe cộng đồng dân cư khu vực xung quanh từ công đoạn làm sạch bề mặt và sơn thực hiện ngoài trời. Đây cũng là một ngành thải ra lượng chất thải rắn khá lớn như vật liệu làm sạch bề mặt không còn sử dụng; bao bì và cặn sơn, dung môi; phế thải kim loại… Trong đó có những loại thuộc chất thải rắn (CTR) độc hại. Những xưởng đóng tàu nào có cả bộ phận mạ và tẩy rửa bề mặt kim loại thì nước thải có chứa kim loại nặng độc hại và có thể mang tính axit hoặc kiềm cao.

Hiện trạng ô nhiễm môi trường lao động tại một số doanh nghiệp đóng và sửa chữa tàu thủy ở Việt Nam Ô nhiễm môi trường lao động (MTLĐ) trong ngành đóng và sửa chữa tàu thủy chủ yếu là ô nhiễm do bụi (bụi hạt mài mòn, bụi oxit kim loại), hơi khí độc, nhiệt, tiếng ồn. Các công đoạn sản xuất ô nhiễm nhất là làm sạch bề mặt bằng phun cát và cạo gỉ thủ công; công đoạn sơn; công đoạn hàn và cắt thép bằng máy hàn hơi. Trong hai năm 2007 – 2009, Viện Nghiên cứu KHKT Bảo hộ Lao động đã đo đạc, khảo sát đánh giá hiện trạng MTLĐ và môi trường xung quanh tại một số doanh nghiệp đóng và sửa chữa tàu thủy ở miền Bắc. Các số liệu khảo sát cho thấy, MTLĐ bị ô nhiễm nặng nề với nhiều vị trí làm việc có các thông số môi trường vượt tiêu chuẩn cho phép (TCCP). Đặc biệt, tại khu vực phun cát nồng độ bụi chứa silic tự do vượt tiêu chuẩn vệ sinh lao động theo Quyết định số 3733/2002/QĐ-BYT hàng chục đến hàng trăm lần. Có thể nói đây là vị trí làm việc có nguy cơ gây bệnh bụi phổi-silic rất cao cho NLĐ. Các mẫu bụi cá nhân cũng cho các giá trị nồng độ bụi rất cao, chứng tỏ NLĐ làm các công việc này phải tiếp xúc liên tục với không khí bị ô nhiễm bụi rất nặng. Công đoạn phun cát thường được thực hiện vào buổi tối, khi gió từ ngoài biển thổi vào, và phun theo chiều gió đã gây ô nhiễm môi trường không khí khu vực dân cư xung quanh. Các mẫu bụi lấy tại khu dân cư, cách điểm phun cát 200m và 500m đều vượt giá trị cho phép theo tiêu chuẩn TCVN 5937:2005. Hầu hết tại các khu vực lấy mẫu nồng độ bụi oxit kim loại đều vượt cũng TCCP hàng chục đến hàng trăm lần. Đặc biệt, các mẫu bụi cá nhân tại công đoạn cạo gỉ trong hầm tàu cho các giá trị nồng độ bụi rất cao, cao hơn hẳn khi cạo gỉ bên ngoài. Phun cát và cạo gỉ trong hầm tàu còn phải chịu tiếng ồn, cao hơn TCCP từ 3 cho đến gần 20dBA. Làm việc trong hầm tàu vào mùa hè còn phải chịu ô nhiễm nhiệt với nhiệt độ không khí rất cao (440C – 48,50C), chênh lệch với nhiệt độ ngoài trời khoảng 70C đến 120C; chỉ số nhiệt (Heat index – HI) từ 48 – 530C (theo các hướng dẫn của nước ngoài, chỉ số HI trong khoảng 410C – 540C là ngưỡng nguy hiểm, có thể gây các triệu chứng như say nắng, co cơ, nếu tiếp xúc dài hoặc kết hợp với lao động thể lực có thể gây sốc nhiệt). Các số liệu đo đạc đã khẳng định, vị trí lao động nguy hiểm nhất, tiềm ẩn nhiều rủi ro là trong hầm kín. Làm việc trong hầm kín, NLĐ đồng thời phải tiếp xúc với bụi, hơi khí độc, tiếng ồn, nhiệt độ cao và đây chính là nguyên nhân gây ra các trường hợp bị sốc nhiệt, choáng hơi sơn, khói hàn xảy ra khá thường xuyên tại các doanh nghiệp đóng và sửa chữa tàu thủy.

Một số giải pháp cải thiện điều kiện làm việc và BVMT Giải pháp cải thiện điều kiện làm việc MTLĐ và điều kiện làm việc có thể được cải thiện thông qua việc áp dụng hoặc tăng cường các biện pháp quản lý AT-VSLĐ. Một trong những mô hình quản lý AT – VSLĐ có hiệu quả cho các doanh nghiệp đóng và sửa chữa tàu thủy là mô hình do Tổ chức Lao động Quốc tế (ILO) đề xuất dựa trên ba giải pháp kiểm soát chính như sau: - Kiểm soát hành chính, bao gồm việc bố trí thời gian lao động và công việc hợp lý; tổ chức giám sát môi trường và sức khỏe; nâng cao nhận thức cho người sử dụng lao động và NLĐ qua các hoạt động tập huấn, truyền thông; thành lập hoặc củng cố hội đồng bảo hộ lao động, mạng lưới an toàn vệ sinh viên, tổ chức công đoàn… - Kiểm soát kỹ thuật, bao gồm việc thay thế hoặc loại bỏ hẳn các công đoạn hoặc các chất nguy hại; cách ly NLĐ; bao che nguồn độc hại; bổ sung các thiết bị an toàn như máy cắt điện tự động cho máy hàn hồ quang không tải, các loại giàn giáo và thang an toàn; tổ chức thông gió cho hầm tàu … - Kiểm soát bằng phương tiện bảo vệ cá nhân, bao gồm các loại phương tiện bảo vệ cơ quan hô hấp, mắt, tay chân, da; trang bị an toàn như bình dưỡng khí, thiết bị báo động tự động chất ô nhiễm … Mô hình này đã được áp dụng thử nghiệm tại Xí nghiệp đóng tàu Hồng Hà (Giao Thủy – Nam Định) và đã đạt được những hiệu quả nhất định. Trong khoảng thời gian gần hai năm khi áp dụng mô hình đã không xảy ra bất kỳ một TNLĐ nào; nhận thức của người sử dụng lao động và NLĐ được nâng cao thông qua các hành động cụ thể như mặt bằng đã được bố trí gọn gàng, thiết bị sản xuất được sắp xếp đúng nơi quy định và có các cơ cấu an toàn, trang bị và sử dụng phương tiện bảo vệ cá nhân theo quy định; thời gian làm việc trong hầm tàu cũng dài hơn và đảm bảo an toàn hơn do có sử dụng các hệ thống thông gió hút bụi, khói, hơi khí độc và cấp gió sạch,… Các phương pháp đánh giá cho điểm cũng đã cho thấy, áp dụng mô hình này đã cải thiện MTLĐ và giảm mức độ rủi ro. Giải pháp BVMT Qua các số liệu khảo sát, công nghiệp đóng và sửa chữa tàu thủy có thể gây ô nhiễm môi trường không khí, chủ yếu từ các công đoạn phun cát hoặc hạt nix và sơn ngoài trời, thải ra một lượng chất thải rắn (CTR) lớn, trong đó có cả chất thải nguy hại. Một số giải pháp BVMT không khí và quản lý CTR. Giảm thiểu ô nhiễm môi trường không khí công đoạn làm sạch bề mặt Làm sạch bề mặt bằng phương pháp phun bi thép Trong quá trình phun sẽ phát sinh một lượng bụi (các mạt sắt nhỏ, đất cát…) sẽ được hút và xử lý hai cấp: cấp 1 là xyclon để lọc những bụi có kích thước lớn, cấp 2 là thiết bị lọc bụi túi vải lọc bụi mịn. Với hệ thống xử lý theo một vòng khép kín, đồng bộ việc xử lý bụi tại công đoạn làm sạch bề mặt có thể đạt hiệu quả trên 99%. Làm sạch bề mặt bằng phun nước siêu cao áp Đây là công nghệ làm sạch bề mặt bằng hệ thống nước siêu cao áp kết hợp với sơn chống gỉ Epoxy không chứa dung môi (ES301) để làm sạch bề mặt thép. Với hệ thống này, áp lực từ các tia nước phun ra khỏi súng có thể lên tới 2.500 bar. Với dải áp lực này, toàn bộ lớp vật liệu bám trên bề mặt kim loại sẽ được tẩy sạch và đưa chúng về trạng thái nguyên thủy. Ngoài ra, sơn ES301 không mùi, không độc nên không ảnh hưởng tới người sử dụng. Tuy nhiên, hai giải pháp này chỉ khả thi đối với các doanh nghiệp lớn hoặc doanh nghiệp liên doanh với nước ngoài do chi phí đầu tư cao. Làm sạch bề mặt bằng phun cát trong buồng kín, kết hợp sử dụng robot thay thế cho NLĐ Để hạn chế sự lan tỏa của cát khi phun làm sạch bề mặt ra môi trường không khí MTKK xung quanh, công đoạn này cần thực hiện trong buồng kín. Một số doanh nghiệp của VINASHIN đã ứng dụng giải pháp này. Tuy nhiên, giải pháp này bắt buộc công nhân phun cát phải sử dụng mặt nạ có hiệu quả đôi khi dẫn đến những khó khăn khi làm việc và bản thân chụp mặt nạ cũng là những nguồn ô nhiễm nếu không được làm vệ sinh tốt. Do đó việc sử dụng robot thay thế NLĐ phun cát trong buồng kín không những ngăn ngừa và hạn chế nguy cơ mắc bệnh bụi phổi và điếc nghề nghiệp mà còn giúp doanh nghiệp từng bước tháo gỡ, giải quyết những vướng mắc khó khăn hiện nay về vấn đề ô nhiễm bụi đối với môi trường khu vực dân cư xung quanh.

Sơn có thể thực hiện ở mọi vị trí trên công trường đóng tàu, tùy vào đối tượng sơn mà sử dụng công nghệ từ hiện đại như phun tự động, phun khí nén đến thủ công bằng chổi sơn hoặc con lăn sơn. Dù đối với phương pháp nào, thực hiện ở đâu, giải pháp giảm thiểu ô nhiễm MTKK đầu tiên cần thực hiện là hiệu chỉnh thiết bị và công cụ sao cho lượng sơn sử dụng có hiệu quả cao nhất, vừa giảm ô nhiễm môi trường vừa giảm chi phí cho doanh nghiệp. Đối với sơn phủ thép tấm ban đầu nhằm mục đích bảo vệ thép trong suốt quá trình chế tạo con tàu, giải pháp chống ô nhiễm thường là sử dụng buồng phun sơn cỡ lớn. Tuy nhiên, ở giải pháp này, NLĐ làm việc trong buồng phun sơn cần được trang bị mặt nạ phòng hơi khí độc (hơi dung môi) và thiết bị cấp khí sạch. Đối với các doanh nghiệp vừa và nhỏ, khi chưa đủ điều kiện thực hiện giải pháp này, cần thực hiện các giải pháp che chắn bằng các loại vật liệu đơn giản như tấm nhựa, vải bạt,…

Các CTR sinh ra trong quá trình đóng tàu bao gồm các CTR không nguy hại và chất thải rắn nguy hại. Nếu thải thẳng vào môi trường không được xử lý sẽ gây ô nhiễm môi trường nghiêm trọng, đặc biệt là các chất thải chứa các chất độc hại như dầu mỡ, kim loại nặng, sơn cũ. Nếu sử dụng công nghệ làm sạch bề mặt bằng cát hoặc hạt Nin thì lượng chất thải rắn phát sinh rất lớn. Các giải pháp giảm thiểu ô nhiễm không khí bằng phun nước áp lực cao hoặc phun bi cũng là những giải pháp giảm thiểu lượng CTR trong quá trình làm sạch bề mặt. Thông thường, sửa chữa tàu thường phát sinh nhiều CTR hơn đóng mới tàu. Để xử lý chất thải cát hoặc hạt Nix, trên thế giới đã sử dụng nhiều phương pháp khác nhau như bê tông hóa, chôn lấp, làm nguyên liệu sản xuất vật liệu xây dựng, sản xuất gạch lát đường, phối trộn bê tông nhựa thảm đường giao thông… Ở nước ta, có thể áp dụng một số giải pháp như sau: - Sản xuất gạch block từ cát phế thải sau quá trình làm sạch bề mặt. Quy trình sản xuất gồm có: loại bỏ rác bẩn trong cát, sau đó sàng thô, sàng tinh đến khi cát đạt tiêu chuẩn kỹ thuật đóng gạch. Đem trộn cát với xi măng, mạt đá bột mầu làm gạch và các chất phụ gia khác, sau đó đổ khuôn ép. Công đoạn cuối cùng của sản phẩm gạch block là phải bảo dưỡng ba ngày trước khi đưa ra thị trường. Gạch có thể làm gạch lát đường, lát nền sân trong khuôn viên. - Phương pháp khử hoàn nguyên hỗn hợp phối liệu trong lò đứng – lò nằm ngang nung liên tục – gọi tắt là công nghệ TRK- VSRK. Với công nghệ TRK- VSRK có thể loại bỏ được các chất độc hại tồn tại trong hạt nix bị nhiễm bẩn, cũng như thu hồi được một lượng lớn vật liệu phụ thu được từ hạt nix để sản xuất ra các sản phẩm từ nguyên liệu phụ cho công nghiệp sản xuất xi măng hoặc sản xuất phôi thép. - Phối trộn hạt nix thải trong bê tông nhựa đường nóng (áp dụng cho bê tông nhựa đường chặt) với tỷ lệ 10 – 20% hạt nix. Với tỷ lệ 10% hạt nix thải được phối trộn thì cứ 1 km đường rộng 20m sẽ tiêu thụ hết 520 tấn hạt nix, với tỉ lệ 20% thì 100.000 tấn hạt nin thải ra sẽ thay thế phần cát trong khối lượng bê tông sử dụng cho khoảng 70km đường. Việc sử dụng hạt nix thải thay thế cát cũng góp phần làm giảm việc khai thác cát đá gây cạn kiệt tài nguyên. Bên cạnh đó, với việc phối trộn hạt nix theo công nghệ bê tông nhựa nóng ở nhiệt độ 8000C – 1.0000C, lượng bụi sơn lẫn trong hạt nix thải hoàn toàn bị tiêu hủy, không còn khả năng phát tán hoặc thẩm thấu gây ô nhiễm môi trường. Ngành đóng và sửa chữa tàu thủy ở nước ta được đánh giá là một trong những ngành công nghiệp mũi nhọn của đất nước, nhưng đồng thời cũng là ngành công nghiệp có điều kiện lao động nặng nhọc, tiềm ẩn nhiều nguy cơ gây TNLĐ và bệnh tật cho NLĐ và gây ô nhiễm môi trường. Các số liệu khảo sát của Viện BHLĐ đã cho thấy MTLĐ tại một số doanh nghiệp đóng và sửa chữa tàu thủy vừa và nhỏ ở miền Bắc bị ô nhiễm nặng nề bởi bụi (bụi cát, hạt nix, bụi kim loại), khói hàn, hơi khí độc, tiếng ồn và nhiệt độ cao. Vị trí khắc nghiệt nhất là làm việc trong hầm kín. Mô hình quản lý AT-VSLĐ và các giải pháp bảo vệ môi trường do Viện BHLĐ đề xuất có thể áp dụng được cho các doanh nghiệp đóng tàu ở Việt Nam. Đặc biệt các giải pháp đã được áp dụng thử nghiệm ở Xí nghiệp đóng tàu thuyền Hồng Hà, với những bổ sung và hoàn thiện nhất định có thể áp dụng hiệu quả cho các doanh nghiệp đóng và sửa chữa tàu thủy vừa và nhỏ khác.

Các tin khác

|

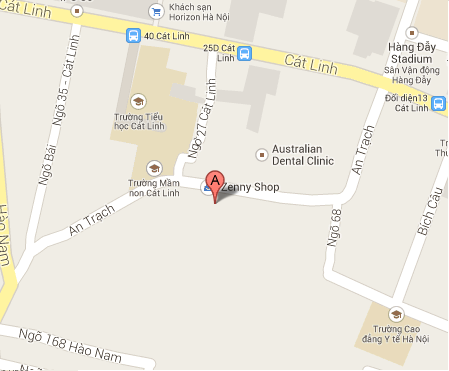

Map

Tư vấn trực tuyến

khám phá

Quảng cáo

|

Đóng và sửa chữa tàu ở Việt Nam

Đóng và sửa chữa tàu ở Việt Nam Giảm thiểu ô nhiễm môi trường không khí công đoạn sơn

Giảm thiểu ô nhiễm môi trường không khí công đoạn sơn  Giảm thiểu và xử lý CTR trong quá trình làm sạch bề mặt

Giảm thiểu và xử lý CTR trong quá trình làm sạch bề mặt

2_CAU_HOI_.jpg)